Mesmo as menores vibrações ou choques durante o transporte podem causar danos microscópicos, levando à perda de rendimento, atrasos na qualificação ou tempo de inatividade dispendioso na fábrica. Para as equipes de garantia de qualidade, o desafio muitas vezes vai além da fabricação e inclui embalagem, logística e validação pós-envio.1.

É aí que as soluções de embalagem projetadas, como o amortecimento Reflex termoformado, fazem a diferença. Projetado para oferecer consistência e precisão, ele preserva o desempenho de componentes delicados em todas as etapas da cadeia de suprimentos, garantindo uma entrega sem defeitos e mantendo a integridade da qual a produção depende.

O impacto do risco de trânsito no desempenho da Fab

A jornada dos equipamentos e componentes de fabricação de semicondutores, desde o local de fabricação até a fábrica, está repleta de ameaças ocultas, que podem prejudicar o desempenho silenciosamente muito antes de o equipamento ser ligado:

- Vibrações e choques podem causar microfissuras ou deformações2

- A descarga eletrostática (ESD) pode danificar componentes eletrônicos sensíveis

- A contaminação por partículas leva a uma limpeza adicional antes da instalação

- As flutuações de temperatura podem afetar os materiais e os revestimentos

Cada um desses riscos pode causar consequências ocultas, mas caras. As falhas de embalagem podem não ser visíveis à primeira vista, mas seus efeitos em cascata são reais. Desde janelas de entrega perdidas e tempo de inatividade da produção até processos prolongados de instalação e requalificação. Quando um componente precisa ser substituído ou testado novamente, a logística urgente e o envio acelerado acrescentam outra camada de despesas e atrasos.

Cada estágio da logística do equipamento de fabricação de semicondutores deve controlar a vibração, a ESD e a contaminação para manter o equipamento pronto para a fabricação.

Por que a espuma não é mais a opção perfeita para a logística de nível industrial

Durante décadas, a espuma de polietileno (PE) tem sido o amortecedor padrão para componentes semicondutores. Mas, à medida que a indústria avança em direção a operações mais limpas e sustentáveis, as limitações da espuma são difíceis de ignorar. Para começar, o PE muitas vezes oferece um ajuste inconsistente, permitindo micromovimentos que levam a danos por vibração. É também um material descartável que é notoriamente difícil de reciclar, aumentando o desperdício e as emissões de carbono. Por fim, ela pode liberar partículas, criando encargos adicionais de limpeza dentro das fábricas.3

O compromisso do setor de semicondutores com a precisão e a sustentabilidade exige materiais mais avançados. A embalagem, que antes era uma reflexão tardia, agora precisa corresponder ao mesmo rigor dos processos que protege.

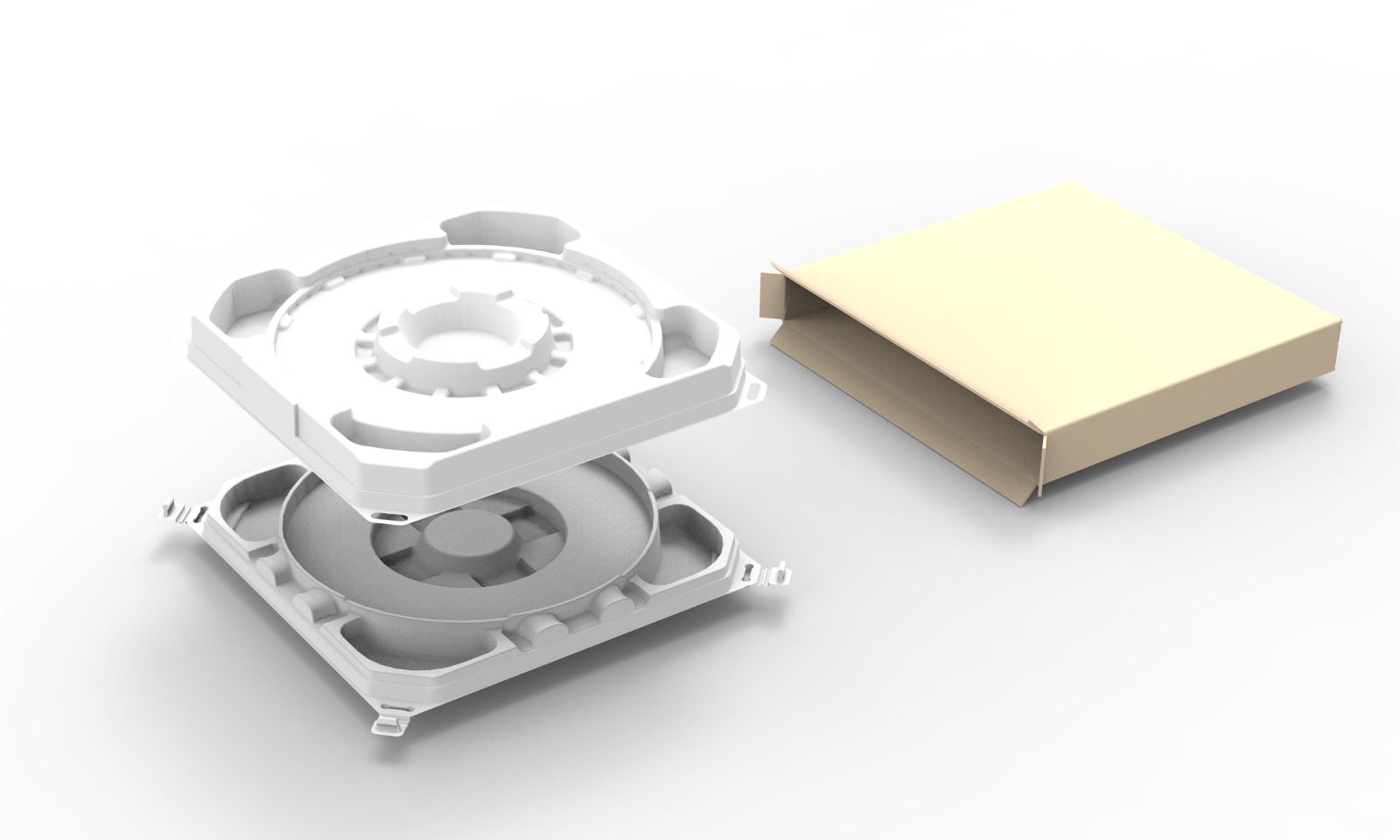

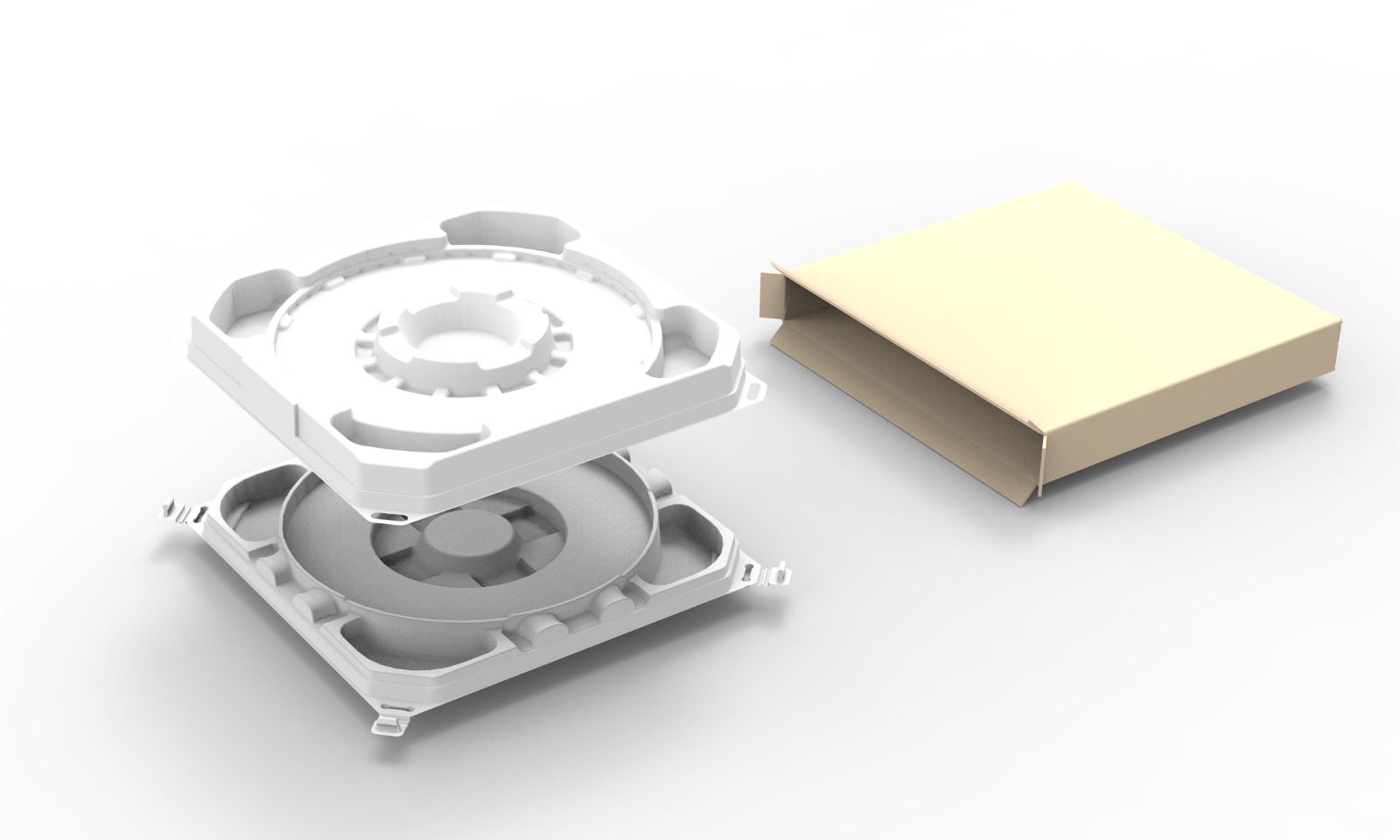

Amortecimento Reflex termoformado: proteção com precisão por design

O amortecimento termoformado Reflex está remodelando a forma como os equipamentos sensíveis de fabricação de semicondutores se movem pela cadeia de suprimentos.

Fabricados com plástico reciclado rígido e moldado com precisão, os insertos termoformados são adaptados à geometria exata de cada componente, garantindo um ajuste confortável e estável durante o manuseio e o transporte de longa distância. E os benefícios são claros:

- O ajuste preciso e a consistência evitam danos por micromovimentos e vibrações.

- A baixa liberação de gases e a compatibilidade com salas limpas protegem os componentes sensíveis.

- O design reutilizável e reciclável apoia a logística circular.

- Os dados do ciclo de vida da Nefab mostram uma redução significativa das emissões em comparação com a espuma de PE.

Seja totalmente personalizado para componentes exclusivos ou padronizado para ferramentas semicondutoras amplamente utilizadas, o amortecimento Reflex termoformado oferece proteção escalável e de alto desempenho que atende às expectativas das operações de nível fabril.

Uma solução de embalagem projetada com amortecimento termoformado protege com precisão um disco semicondutor de cerâmica de alta pureza, garantindo sua estabilidade, limpeza e proteção durante o trânsito global.

Padronização e logística circular

Muitos componentes semicondutores passam por manutenção ou são reformados e reutilizados. Suas embalagens devem seguir o mesmo caminho. Isso não apenas apóia as metas de sustentabilidade corporativa, mas também proporciona benefícios operacionais tangíveis:

- Menor custo total de propriedade por meio de reutilização e redução de resíduos

- Altos padrões de limpeza mantidos por meio de ciclos de limpeza validados

- Menos formatos de embalagem e operações de recebimento mais simples

- Desempenho consistente em todas as rotas de remessa, manipuladores e locais

Com os OEMs globais buscando harmonizar as embalagens em todas as instalações e fornecedores, o amortecimento termoformado permite que eles validem uma vez e implementem em todos os lugares, uma vantagem fundamental para a eficiência da cadeia de suprimentos global.

Confiança de engenharia em cada remessa

A embalagem é mais do que uma camada protetora, é um elo fundamental para fornecer equipamentos de semicondutores que funcionam exatamente como foram projetados. Ao investir em proteção projetada, os OEMs e fornecedores traduzem a precisão da embalagem diretamente em..:

- Maior tempo de atividade

- Instalação e qualificação mais rápidas

- Redução de resíduos e emissões

- Entrega consistente e pronta para a fabricação

Em um setor definido pela precisão, a embalagem merece o mesmo nível de excelência em engenharia, pois na logística de semicondutores, a perfeição não para na porta da fábrica.

Economizamos recursos nas cadeias de suprimentos para um futuro melhor.

Quer saber mais?

ENTRE EM CONTATO

Entre em contato conosco para saber mais sobre nossas soluções inteligentes e sustentáveis.

SAIBA MAIS

Soluções para o setor de semicondutores

Proteção sustentável para seu equipamento

GreenCalc

A calculadora certificada própria da Nefab mede e quantifica a economia financeira e ambiental em nossas soluções

Fornecimento global e serviços locais

Com mais de 250 engenheiros em mais de 38 localidades, trabalhando juntos em uma rede global, você pode contar conosco para o seu próximo projeto de embalagem.