El reto: Solucionar los cuellos de botella de la cadena de suministro con soluciones de embalaje

El actual proceso de la cadena de suministro de embalaje de nuestro cliente se basaba en un enfoque fragmentado que introducía varias ineficiencias, incluidos los componentes de embalaje que se enviaban por separado y requerían que un proveedor externo los ensamblara en kits.

Los componentes se extraían manualmente del inventario, lo que a menudo provocaba errores debido a incoherencias en los procesos de selección. El envío de los materiales de embalaje sin montar a través de largas distancias hasta el proveedor externo generaba importantes costes de transporte. Este método también contribuía a una mala utilización del almacén y a un mayor impacto medioambiental.

Estos retos creaban cuellos de botella en la cadena de suministro y aumentaban el coste y la complejidad de la operación. La empresa reconoció la necesidad de una solución para agilizar los procesos y eliminar pasos innecesarios.

La solución: Rediseño innovador del embalaje con ExPak PS2

La solución propuesta se centraba en rediseñar el sistema de embalaje existente de nuestro cliente para abordar las ineficiencias de su cadena de suministro. Las acciones clave incluían:

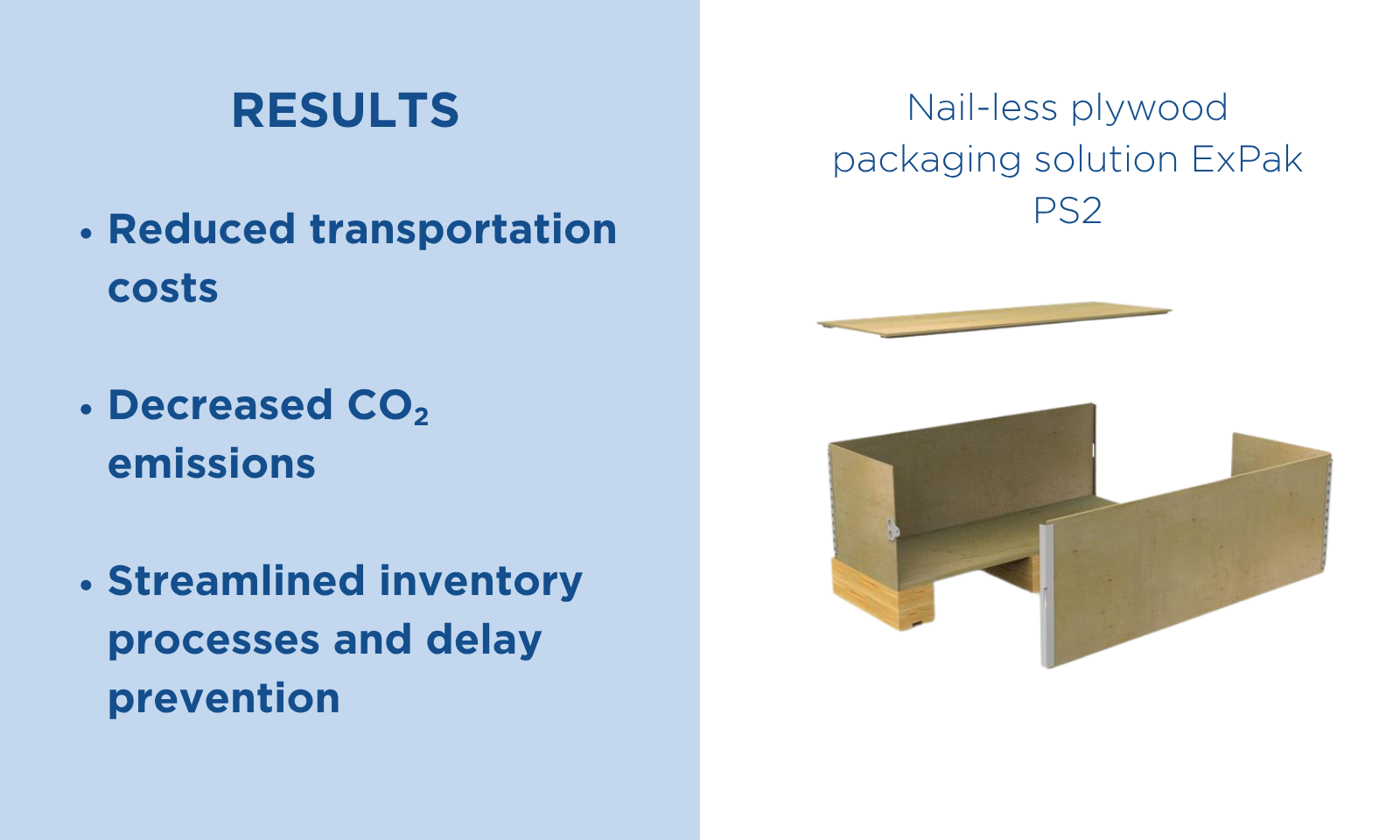

- Desarrollo de una solución de embalaje rediseñada: El nuevo sistema de embalaje , identificado como solución de embalaje de madera contrachapada sin clavos ExPak PS2, permitía que los componentes estuvieran premontados en lugar de requerir el montaje por parte de terceros. El rediseño garantizó la compatibilidad y facilitó el proceso de embalaje .

- Eliminación de la logística de terceros: Al permitir el kitting interno mediante el embalaje rediseñado, la empresa eliminó la necesidad de transportar materiales a un socio externo para su montaje. Este cambio redujo significativamente los costes de transporte y eliminó las emisiones de CO2 asociadas.

- Maximización de la eficiencia del espacio de almacén: El diseño actualizado embalaje permite un apilamiento compacto y un espacio de almacenamiento designado, lo que garantiza una utilización optimizada del almacén.

- Mejora de los procesos operativos: La solución simplificada minimizó los errores de extracción de inventario y mejoró la manipulación de materiales, lo que permitió a la empresa operar con mayor eficiencia y precisión.

Mediante conversaciones abiertas con nuestro cliente, nuestros esfuerzos de rediseño se alinearon con sus objetivos operativos, al tiempo que se adherían a los requisitos de embalaje relajados introducidos durante este período.