La sfida: Affrontare i colli di bottiglia della catena di fornitura con soluzioni di imballaggio semplificate

L'attuale processo di supply chain del nostro cliente per gli imballaggi si basava su un approccio frammentato che introduceva diverse inefficienze, tra cui componenti di imballaggio che venivano spediti separatamente e che dovevano essere assemblati in kit da un fornitore terzo.

I componenti venivano prelevati manualmente dall'inventario, con frequenti errori dovuti ad incongruenze nei processi di prelievo. La spedizione dei materiali di imballaggio non assemblati a lunghe distanze al fornitore terzo comportava notevoli costi di trasporto. Questo approccio contribuiva anche ad uno scarso utilizzo del magazzino e ad un maggiore impatto ambientale.

Questi processi creavano colli di bottiglia nella catena di fornitura e aumentavano i costi e la complessità delle operazioni. L'azienda ha riconosciuto la necessità di una soluzione per snellire i processi ed eliminare i passaggi inutili.

La soluzione: Riprogettazione innovativa dell'imballaggio con ExPak PS2

La soluzione proposta era incentrata sulla riprogettazione del sistema di imballaggio esistente del nostro cliente per risolvere le inefficienze della sua catena di fornitura. Le azioni chiave comprendevano:

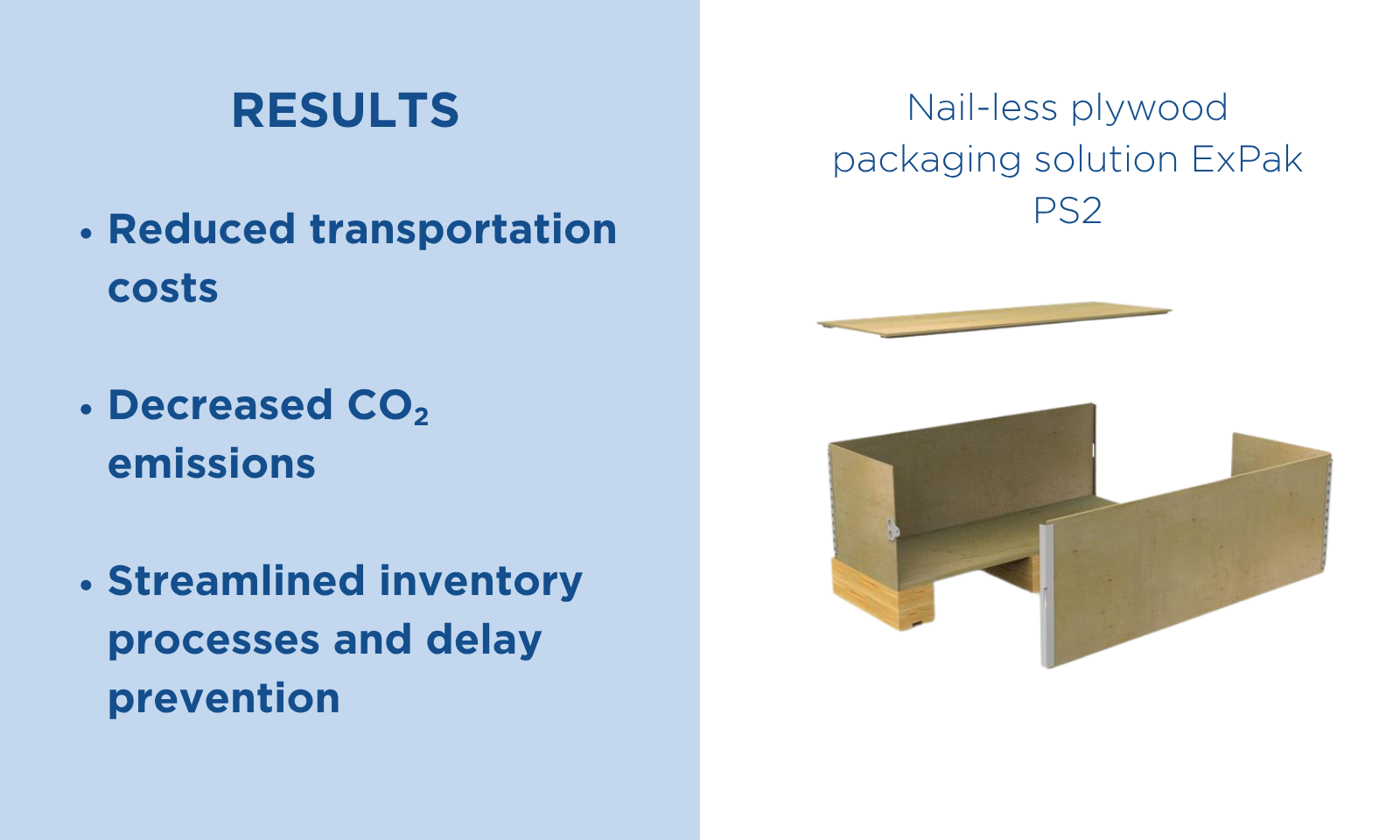

- Sviluppo di una soluzione di imballaggio riprogettata: Il nuovo sistema di imballaggio, identificato come soluzione di imballaggio in compensato senza chiodi ExPak PS2, ha permesso di pre-assemblare i componenti invece di richiedere l'assemblaggio da parte di terzi. La riprogettazione ha garantito la compatibilità e facilitato il processo di imballaggio.

- Eliminazione della logistica di terzi: Consentendo il kitting interno grazie alla riprogettazione dell'imballaggio, l'azienda ha eliminato la necessità di trasportare i materiali ad un partner esterno per l'assemblaggio. Questo cambiamento ha ridotto significativamente i costi di trasporto ed eliminato le emissioni di CO2 associate.

- Massimizzazione dell'efficienza dello spazio di magazzino: Il design aggiornato degli imballaggi ha consentito una sovrapposizione più semplice ed uno spazio di stoccaggio ridotto, garantendo un utilizzo ottimale del magazzino.

- Miglioramento dei processi operativi: La soluzione semplificata ha ridotto al minimo gli errori di estrazione dell'inventario e ha migliorato la gestione dei materiali, consentendo all'azienda di operare con maggiore efficienza e precisione.

Grazie a continui confronti con i nostri clienti, i nostri sforzi di riprogettazione si sono allineati con i loro obiettivi operativi, rispettando al contempo i nuovi requisiti di confezionamento.