运输过程中即使最微小的振动或冲击都可能造成微观损伤,导致良率损失、认证延迟或晶圆厂高昂的停机成本。对质量保证团队而言,挑战往往超越制造环节,还涵盖封装、物流及运输后验证等环节。1。

这正是工程化包装解决方案——如热成型Reflex缓冲材料——发挥关键作用之处。其设计注重一致性与精准度,能确保精密部件在供应链每个环节的性能完好无损,实现零缺陷交付,并维持生产所需的完整性。

半导体制造不容有失。每一道工序、每一个部件、每一台设备都在微小的公差范围内运行,一旦机器离开洁净室,精度就不能受到影响。然而,运输静电卡盘、基座或喷淋头等高价值部件会带来全新的风险。

运输过程中即使最微小的振动或冲击都可能造成微观损伤,导致良率损失、认证延迟或晶圆厂高昂的停机成本。对质量保证团队而言,挑战往往超越制造环节,还涵盖封装、物流及运输后验证等环节。1。

这正是工程化包装解决方案——如热成型Reflex缓冲材料——发挥关键作用之处。其设计注重一致性与精准度,能确保精密部件在供应链每个环节的性能完好无损,实现零缺陷交付,并维持生产所需的完整性。

在运输过程中,即使是最微小的振动或冲击,也会对半导体制造设备和组件造成微小的损坏,从而导致产量损失、鉴定延误或工厂停工,代价高昂。

半导体制造设备和组件从制造现场到工厂的过程中充满了隐藏的威胁,这些威胁会在设备通电之前悄无声息地破坏其性能:

这些风险中的每一个都可能造成隐蔽但代价高昂的后果。包装故障可能一眼看不到,但其连锁反应却是真实存在的。从错过交货期和生产停机到延长安装和重新鉴定过程。当一个部件必须更换或重新测试时,紧急物流和加急运输又增加了一层费用和延误。

半导体制造设备物流的每个阶段都必须控制振动、ESD 和污染,以确保设备随时可投入生产。

数十年来,聚乙烯(PE)泡沫一直是半导体元件的默认缓冲材料。但随着行业向更清洁、更可持续的运营模式转型,泡沫材料的局限性已难以忽视。首先,PE泡沫往往无法提供稳定的贴合度,导致微小位移引发振动损伤。这种一次性材料还因难以回收而臭名昭著,加剧了废弃物堆积和碳排放问题。 最后,它还会释放微粒,给晶圆厂内部带来额外的清洁负担。3

半导体行业对精度和可持续性的承诺需要更先进的材料。包装曾经是事后才考虑的问题,现在必须与它所保护的工艺一样严格。

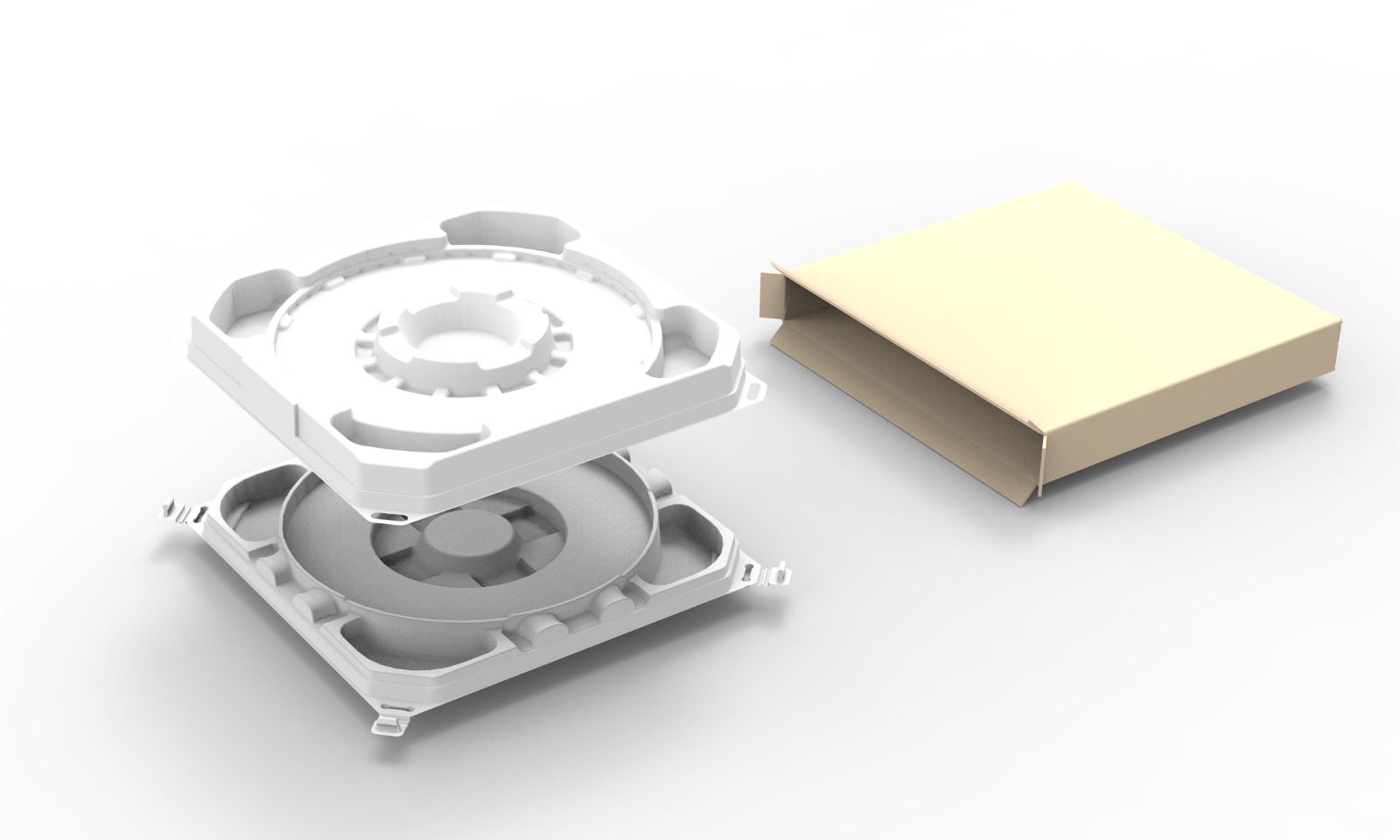

热成型反射缓冲技术正在重塑敏感半导体制造设备在供应链中的运输方式。

热成型嵌入件由硬质、精确成型的再生塑料制成,可根据每个组件的精确几何形状量身定制,确保在搬运和长途运输过程中紧密、稳定地配合。其优势显而易见:

无论是为独特组件量身定制,还是为广泛使用的半导体设备标准化设计,热成型Reflex缓冲材料均能提供可扩展的高性能保护,完全符合晶圆厂级操作的严苛要求。

采用热成型缓冲的工程包装解决方案可精确固定高纯度陶瓷半导体盘,确保其在全球运输过程中的稳定性、清洁度和保护性。

许多半导体元件都是经过维修或翻新后重复使用的。它们的包装也应如此。这不仅有助于实现企业的可持续发展目标,还能带来切实的运营效益:

由于全球原始设备制造商都希望统一各工厂和供应商的包装,热成型衬垫使他们能够一次验证,随处部署,这是提高全球供应链效率的关键优势。

包装不仅仅是一个保护层,它还是提供性能完全符合设计要求的半导体设备的关键环节。通过对工程保护的投资,原始设备制造商和供应商可将封装精度直接转化为产品性能:

在一个以精密度为定义的行业中,包装也应具备同样的卓越工程水平,因为在半导体物流中,完美并不止步于工厂门口。

为了更美好的明天,我们在供应链中节约资源。

想了解更多信息?

联系我们

请联系我们,进一步了解我们的智能和可持续解决方案。

了解更多

半导体行业解决方案

为您的设备提供可持续保护

GreenCalc

耐帆自有的认证计算器可测量和量化我们的解决方案在财务和环境方面的节约效果

全球供应和本地服务

我们在全球 38 个地区拥有 250 多名工程师,通过全球网络开展合作,您可以信赖我们为您提供的下一个包装项目。

最新一期《商业焦点》杂志刊登了一篇深度报道,其中详细介绍了耐帆对创新的持续投入,尤其是在环保型可循环解决方案领域的深耕。

随着电池工厂产量攀升和自动化普及,包装功能不再局限于运输过程中的部件保护。行业焦点转向了能保持结构完整性、在循环使用中更持久耐用、并能持续稳定发挥性能的解决方案。

我们的客户此前采用的RPS(远程等离子体源)适配器包装设计属于传统方案,存在效率低下且成本高昂的问题。其传统的"棺材式"泡沫内衬耗费过多材料,导致成本上升、废弃物增多及碳足迹扩大。通过重新设计包装方案,我们开发出精简高效的资源节约型解决方案,在确保必要保护性能的同时,显著降低了材料用量和体积重量。