- Nouvelles et perspectives

- 2026

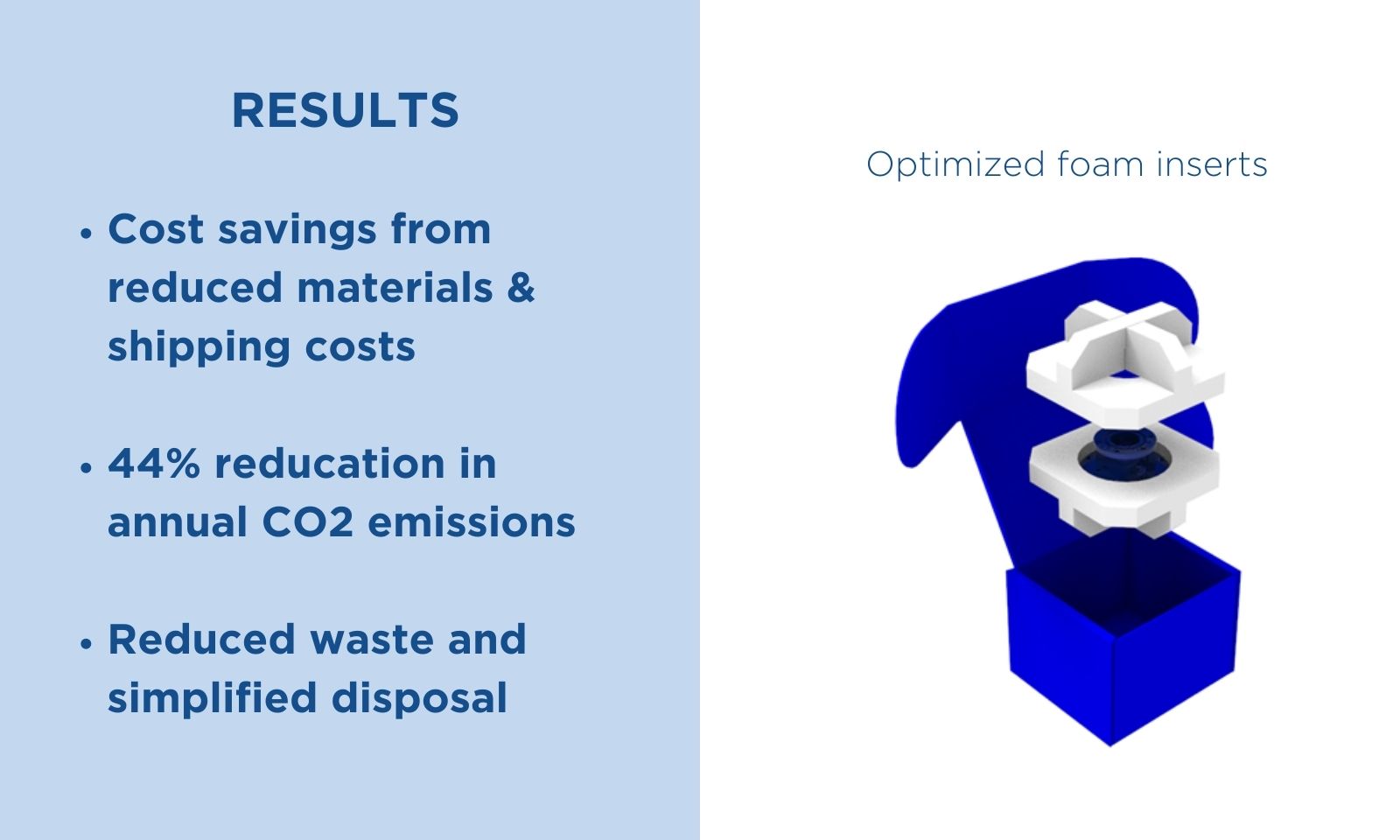

- Inserts en mousse optimisés pour les produits en salle blanche

- Nouvelles corporatives

- Cas de clients

Inserts en mousse optimisés pour adaptateurs RPS

Notre client utilisait un design d’emballage hérité pour les adaptateurs RPS (Remote Plasma Source) qui était inefficace et coûteux. Leurs inserts traditionnels en mousse « style cercueil » consommaient l’excès de matériau, ce qui entraînait des coûts plus élevés, plus de déchets et une empreinte carbone plus importante. En réingénierant l’emballage, nous avons développé une solution rationalisée et économe en ressources qui offrait la protection nécessaire tout en réduisant significativement l’utilisation des matériaux et le poids volumique.

Le défi : Améliorer les emballages hérités

Dans les industries où la précision et la propreté sont primordiales, l’emballage est souvent un composant complexe mais crucial. Le design existant du client reposait sur de grands inserts en mousse solide — souvent appelés emballages de type « cercueil » — pour sécuriser leurs produits.

Bien que semblant simple, cette approche présentait plusieurs défis sous-jacents :

- Consommation élevée de matériaux : La conception nécessitait un volume important de mousse, ce qui entraînait une hausse des coûts des matériaux.

- Augmentation des déchets : Une utilisation accrue des matériaux s’est traduite directement par plus de déchets à la fin du cycle de vie de l’emballage.

- Empreinte CO₂ plus importante : La production et le transport de matériaux volumineux ont contribué à un impact environnemental plus élevé.

- Logistique inefficace : Les emballages lourds et volumieux ont augmenté le poids volumique, augmentant les coûts d’expédition et rendant la manipulation plus lourde.

L’objectif était clair : développer une solution unidirectionnelle, compatible avec la salle blanche, qui maintenait des normes de protection élevées mais le faisait de manière plus intelligente et plus efficace en ressources.

La solution de Negab : l’efficacité de l’ingénierie dans la conception

Notre principe fondamental est que l’optimisation doit être intégrée à tous les aspects d’un projet, des matériaux et de la production à la logistique. Nous avons relevé ce défi en nous éloignant de la protection par force brute des inserts « de type cercueil » pour adopter un design plus intelligent et épuré.

La nouvelle solution s’est concentrée sur plusieurs améliorations clés :

- Réduction stratégique des matériaux : Au lieu de remplir l’espace vide avec de la mousse, nous avons conçu une solution utilisant des supports et coussins précisément placés. Cela offrait le même niveau de protection tout en réduisant drastiquement la quantité de matériaux nécessaires.

- Rationalisation de la conception : L’ensemble de l’ensemble de l’emballage a été réévalué afin d’éliminer les composants inutiles et de simplifier la structure. Cela a rendu le processus d’emballage et de déballage plus simple pour les opérateurs.

- Optimisation du poids volumétrique : En réduisant la taille et le poids globaux de l’emballage, nous avons diminué son poids volumique. Cela répond directement au coût élevé du transport, surtout pour les composants sensibles qui nécessitent une manipulation soigneuse.

Le résultat a été une solution à sens unique, compatible salle blanche, qui répond à toutes les exigences de protection sans le surplus de charge du design précédent.

« L’optimisation est toujours au cœur de notre travail. Le nouveau design est un parfait exemple de la façon dont nous pouvons obtenir une protection supérieure de manière plus simple et plus efficace en ressources. »

Résultats : Une solution plus légère et plus efficace

Le passage à une conception optimisée a apporté des bénéfices significatifs et mesurables au client, démontrant qu’une meilleure ingénierie mène à de meilleurs résultats d’affaires.

- Consommation réduite de matériaux : Le nouveau design utilise beaucoup moins de mousse et d’autres matériaux, ce qui entraîne des économies directes sur chaque unité expédiée.

- Empreinte CO₂ réduite : En minimisant l’utilisation des matériaux et en créant un ensemble plus léger, l’impact environnemental global de la solution a été considérablement réduit.

- Réduction des coûts d’expédition : Un poids volumique plus faible se traduit par des économies tangibles sur la logistique et les frais de transport.

- Réduction des déchets : Moins de matériaux entrent dans l’emballage signifie moins de déchets à destination, ce qui simplifie l’élimination et soutient les objectifs de durabilité du client.

Ce projet démontre avec succès que les conceptions héritées ne sont pas toujours les plus efficaces. En remettant en question l’hypothèse du « plus, c’est plus » des inserts traditionnels de type « cercueil », nous avons pu offrir une solution d’emballage non seulement plus économique et durable, mais aussi plus facile à manipuler. Pour le client, cette initiative a rationalisé une partie essentielle de sa chaîne d’approvisionnement, réduisant à la fois les coûts opérationnels et l’impact environnemental sans compromettre la sécurité de leurs produits à forte valeur. Cela témoigne de la façon dont un design réfléchi peut générer des gains d’efficacité puissants.

Prêt à passer à l’étape suivante?

Le passage à nos inserts en mousse optimisés a aidé nos clients à réduire leurs émissions annuelles de CO2 de 44%.

Parlez à nos experts

Découvrez nos solutions industrielles Semicon

Découvrez nos services complets d’emballage et de logistique conçus spécifiquement pour le secteur médical.

Explorez les solutions de l’industrie Semicon

Découvrez nos services complets d’emballage et de logistique conçus spécifiquement pour le secteur médical.

Découvrez plus d’informations

Ressources supplémentaires

- Solutions de fibre optimisées : Découvrez-en plus sur notre gamme complète de solutions d’emballage à base de fibres.

- GreenCalc : Utilisez notre calculatrice certifiée pour mesurer les économies financières et environnementales potentielles.

- Réseau mondial d’ingénierie : 250 experts en ingénierie répartis dans plus de 30 endroits.