도전 과제: 높은 비용, 안전 문제, 비효율적인 운송 극복

고객사는 민감한 반도체 장비에 대해 서로 상충되는 독특한 요구사항들을 직면했습니다. 주요 과제는 글로벌 공급망의 가혹한 조건을 견디면서도 엄격히 통제된 클린룸 환경과 호환성을 유지할 수 있는 패키징을 설계하는 것이었습니다. 주요 과제는 다음과 같습니다:

- 오염 제어: 재료는 완전히 클린룸 호환성이 있어야 하며, 비분출성이어야 하고, 세척이 용이해야 합니다.

- 공정 효율성: 작업자가 안전을 저해하지 않으면서 포장, 개봉 및 취급을 간편하게 수행할 수 있는 솔루션이 필요했습니다.

- 물리적 보호: 고가 장비는 운송 중 발생하는 중력 가속도와 충격으로부터 보호가 필요했습니다.

- 완벽한 통합: 외부 층이 제거된 후 ISO 7 등급 클린룸 내에서 안전한 이동을 가능하게 하기 위해 필요한 내부 포장 층.

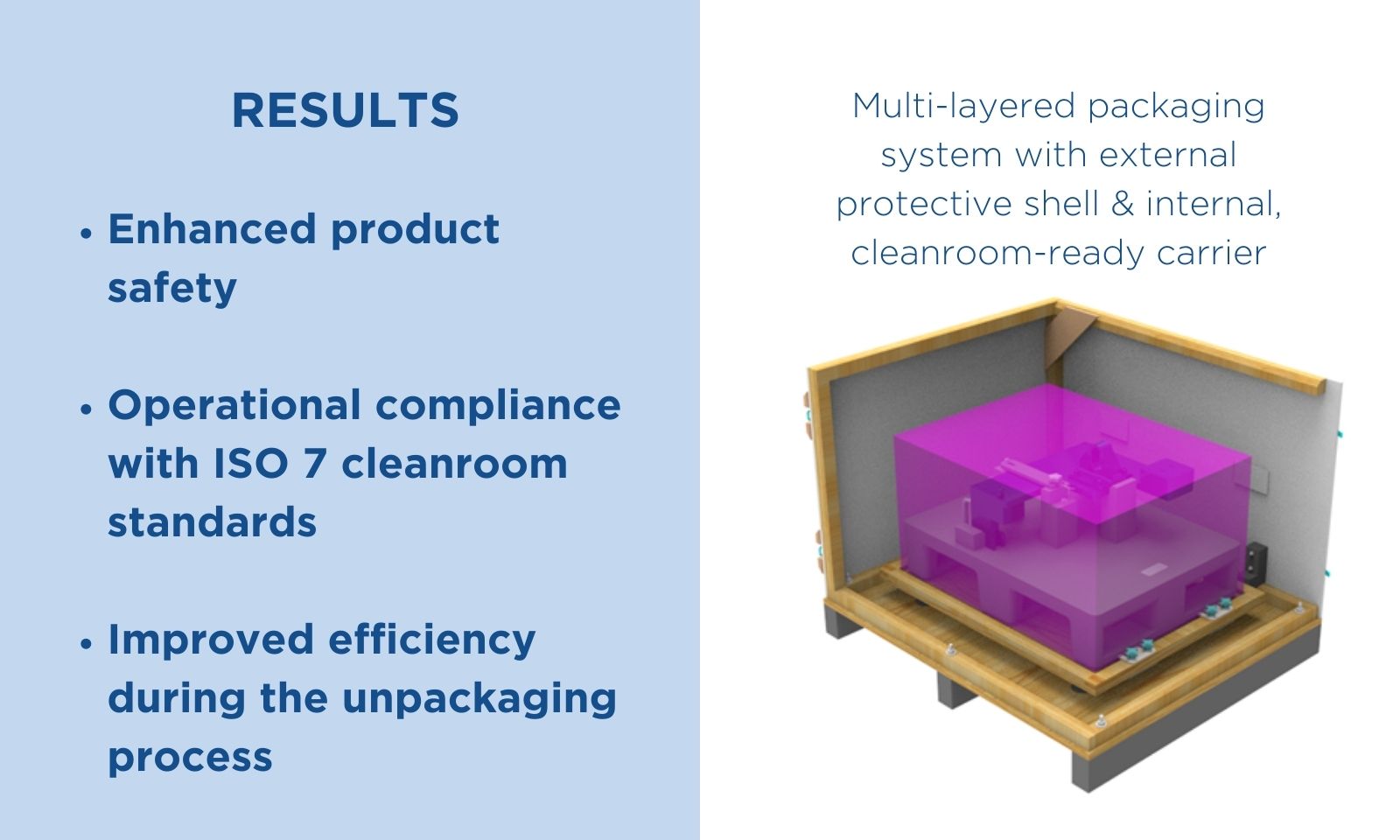

네팝 솔루션: 외부 보호 쉘과 내부 클린룸 대응 캐리어를 갖춘 다층 포장 시스템

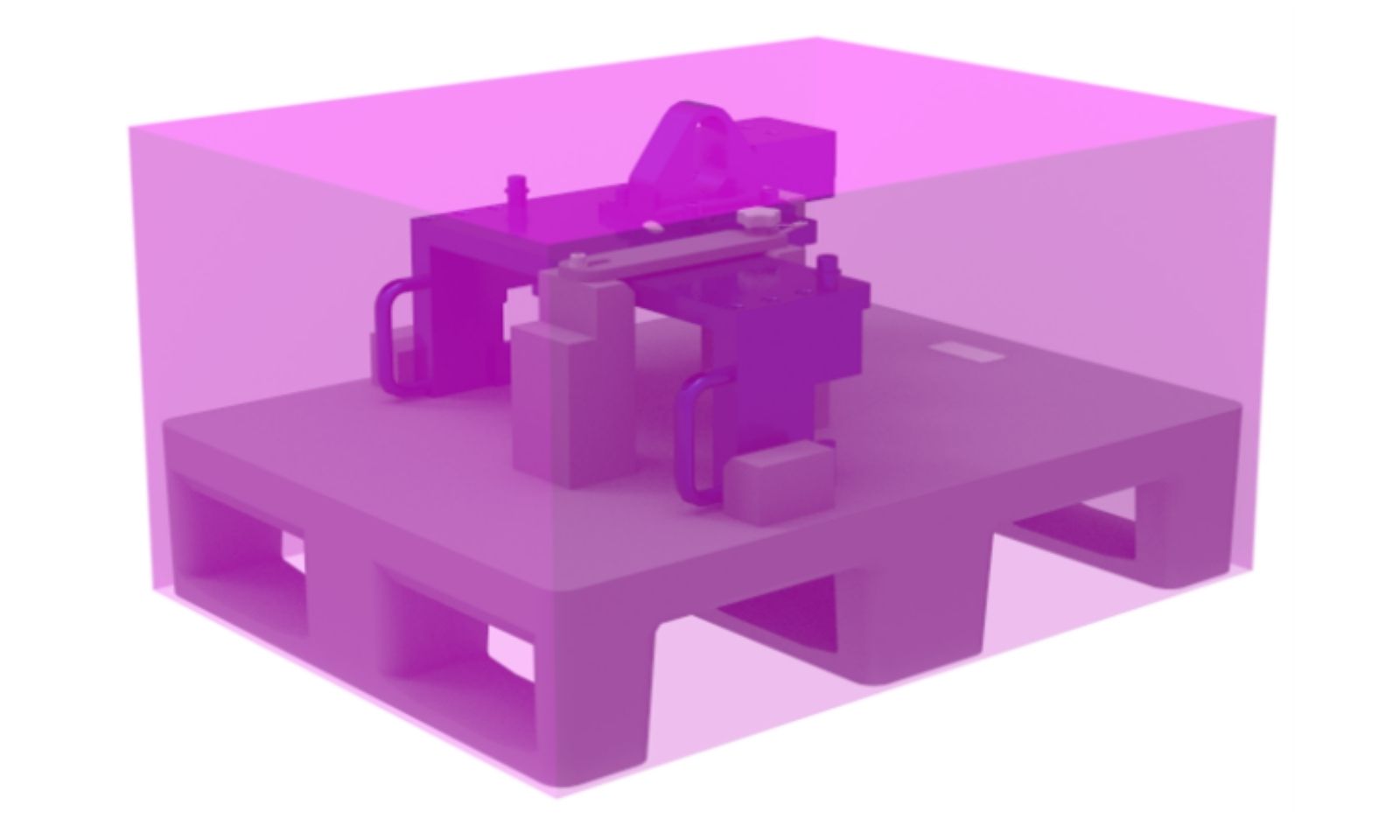

클린룸 준비 포장재의 이러한 복잡한 요구 사항을 해결하기 위해 정교한 다층 포장 시스템이 개발되었습니다. 이 설계는 외부 보호 쉘과 내부 클린룸 준비 캐리어를 분리하여 운송 과정의 모든 단계에서 무결성을 보장합니다.

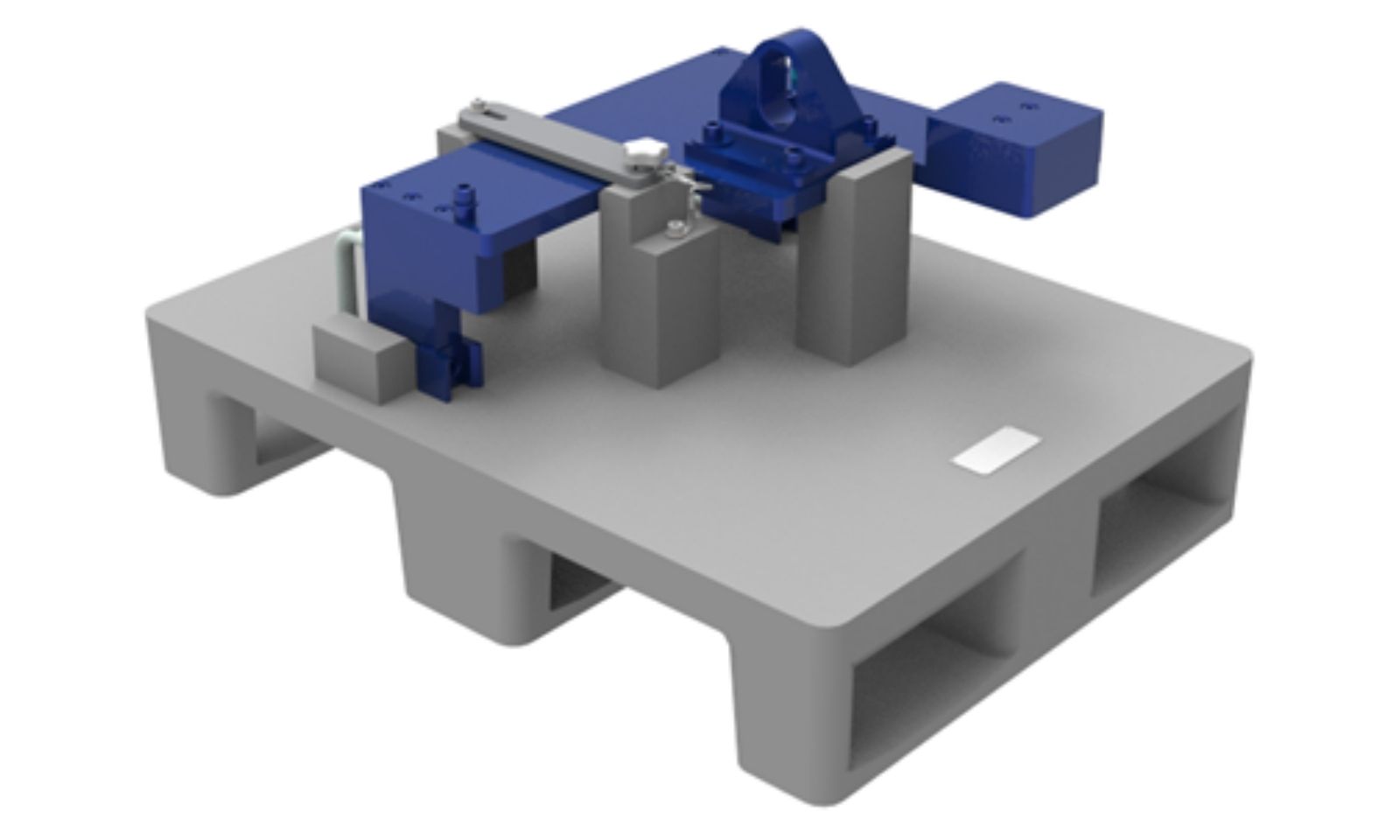

클린룸 적합 내부 레이어: 솔루션의 핵심은 민감한 환경에 진입하는 "최초 레이어"에 집중합니다.

- 재료 선택: 청결성과 내구성을 고려하여 고밀도 폴리에틸렌(HDPE) 팔레트를 선택하였습니다.

- 맞춤형 피팅: 맞춤형 HDPE 피팅을 팔레트 상판에 직접 용접하여 느슨한 고정 장치나 잠재적 오염 가능성 있는 접착제 사용을 배제하였습니다.

- 안전 잠금 장치: 통합 잠금 시스템으로 취급 시 제품이 단단히 고정되도록 보장하며, 기술자가 제어된 방식으로 쉽게 제거할 수 있도록 합니다.

- 오염 차단: 팔레트와 제품은 저밀도 폴리에틸렌(LDPE) 클린룸 백을 사용하여 이중 포장되어 내부 조립품의 무균 상태를 유지합니다.

견고한 외부 보호: 외부 포장은 물류 과정에서 발생하는 물리적 스트레스를 견디면서도 전문적인 미관을 유지하도록 설계되었습니다.

- 백색 코팅 합판: 표준 목재보다 깔끔한 외관을 제공하기 위해 외부 박스에 선택되었으며, 이 층은 클린룸 진입 전에 제거됩니다.

- 충격 흡수: G-힘을 최소화하기 위해 전체 클린룸 조립체는 고무 완충 장치가 장착된 플로팅 데크 시스템 위에 설치됩니다. 이는 민감한 장비를 진동과 충격으로부터 보호하기 위한 핵심적인 감쇠 기능을 제공합니다.