Selbst kleinste Vibrationen oder Stöße während des Transports können mikroskopische Schäden verursachen, die zu Ertragsverlusten, Verzögerungen bei der Qualifizierung oder kostspieligen Ausfallzeiten in der Fabrik führen können. Für Qualitätssicherungsteams geht die Herausforderung oft über die Fertigung hinaus und umfasst auch die Verpackung, die Logistik und die Validierung nach dem Versand.1.

Hier kommen technische Verpackungslösungen wie die thermogeformte Reflex-Polsterung ins Spiel. Sie wurde für Konsistenz und Präzision entwickelt und bewahrt die Leistungsfähigkeit empfindlicher Komponenten bei jedem Transfer in der Lieferkette. So gewährleistet sie eine fehlerfreie Lieferung und erhält die Integrität, von der die Produktion abhängt.

Die Auswirkungen des Transitrisikos auf die Leistung von Fabriken

Der Weg von Halbleiterfertigungsanlagen und -komponenten von der Produktionsstätte zur Fertigung ist voller versteckter Bedrohungen, die die Leistung schon lange vor dem Einschalten der Anlagen untergraben können:

- Vibrationen und Stöße können zu Mikrorissen oder Verformungen führen.2

- Elektrostatische Entladungen (ESD) können empfindliche Elektronik beschädigen

- Verunreinigungen durch Partikel führen zu einer zusätzlichen Reinigung vor dem Einbau

- Temperaturschwankungen können Materialien und Beschichtungen beeinträchtigen

Jedes dieser Risiken kann versteckte, aber kostspielige Folgen haben. Verpackungsmängel sind vielleicht nicht auf den ersten Blick sichtbar, aber ihre Auswirkungen sind real. Sie reichen von verpassten Lieferterminen und Produktionsausfällen bis hin zu verlängerten Installations- und Requalifizierungsprozessen. Wenn eine Komponente ersetzt oder erneut getestet werden muss, verursachen dringende Logistik und beschleunigter Versand zusätzliche Kosten und Verzögerungen.

In jeder Phase der Logistik von Halbleiterfertigungsanlagen müssen Vibrationen, ESD und Verunreinigungen kontrolliert werden, um die Anlagen fabrikreif zu halten.

Warum Schaumstoff nicht mehr perfekt für die Produktionslogistik geeignet ist

Seit Jahrzehnten ist Polyethylen (PE)-Schaumstoff das Standard-Polstermaterial für Halbleiterkomponenten. Da die Branche jedoch zunehmend auf sauberere und nachhaltigere Verfahren umstellt, lassen sich die Einschränkungen von Schaumstoff kaum noch ignorieren. Zunächst einmal bietet PE oft keine gleichmäßige Passform, sodass Mikrobewegungen möglich sind, die zu Schäden durch Vibrationen führen können. Außerdem handelt es sich um ein Einwegmaterial, das bekanntermaßen schwer zu recyceln ist und somit zu Abfall und CO2-Emissionen beiträgt. Schließlich kann es Partikel abgeben, was zu zusätzlichem Reinigungsaufwand in den Fabriken führt.3

Die Verpflichtung des Halbleitersektors zu Präzision und Nachhaltigkeit erfordert fortschrittlichere Materialien. Die Verpackungen, die früher nur eine Randnotiz darstellten, müssen heute denselben Ansprüchen genügen wie die Prozesse, die sie schützen.

Thermoformierte Reflex-Polsterung: Schutz durch präzises Design

Die thermogeformte Reflex-Polsterung verändert die Art und Weise, wie empfindliche Halbleiterfertigungsanlagen durch die Lieferkette transportiert werden.

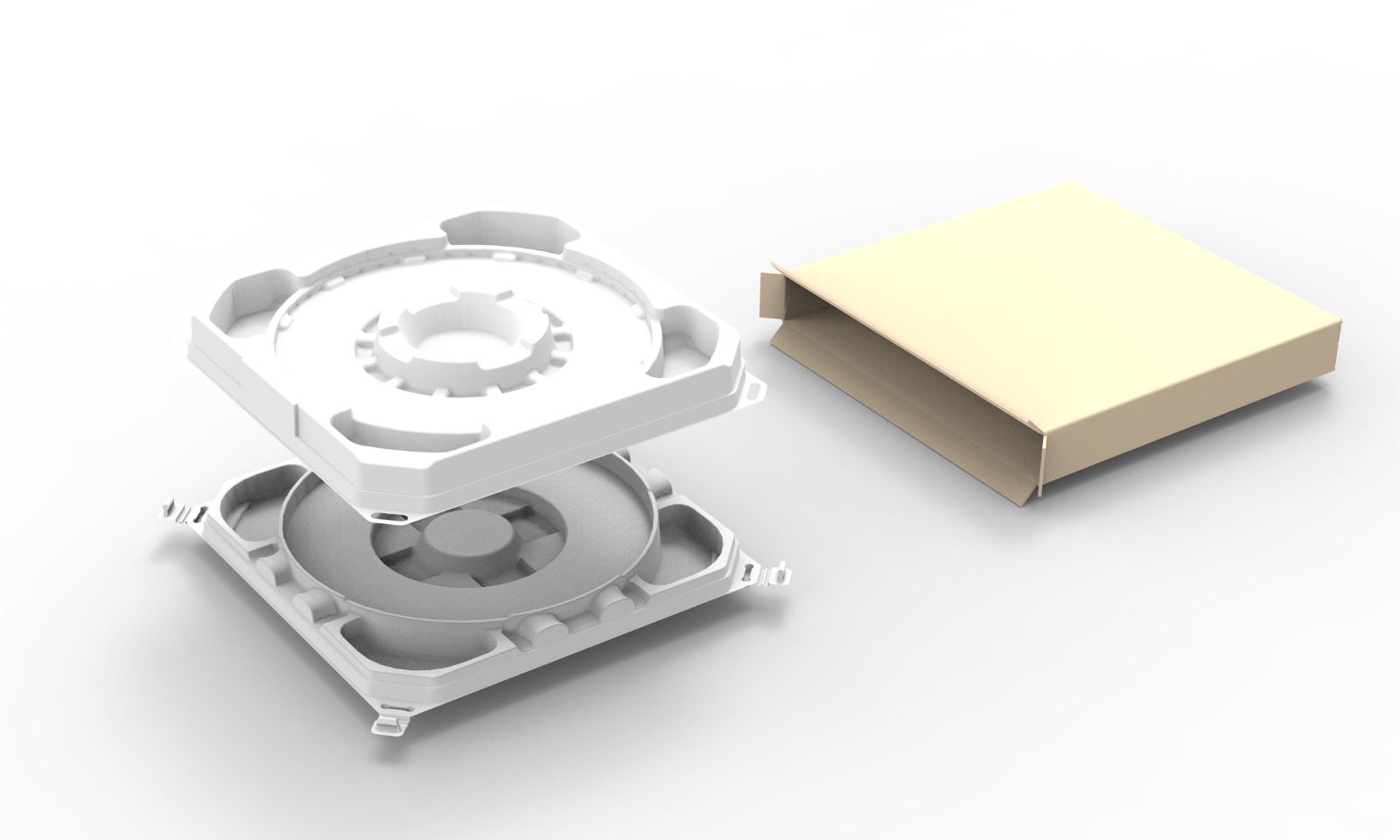

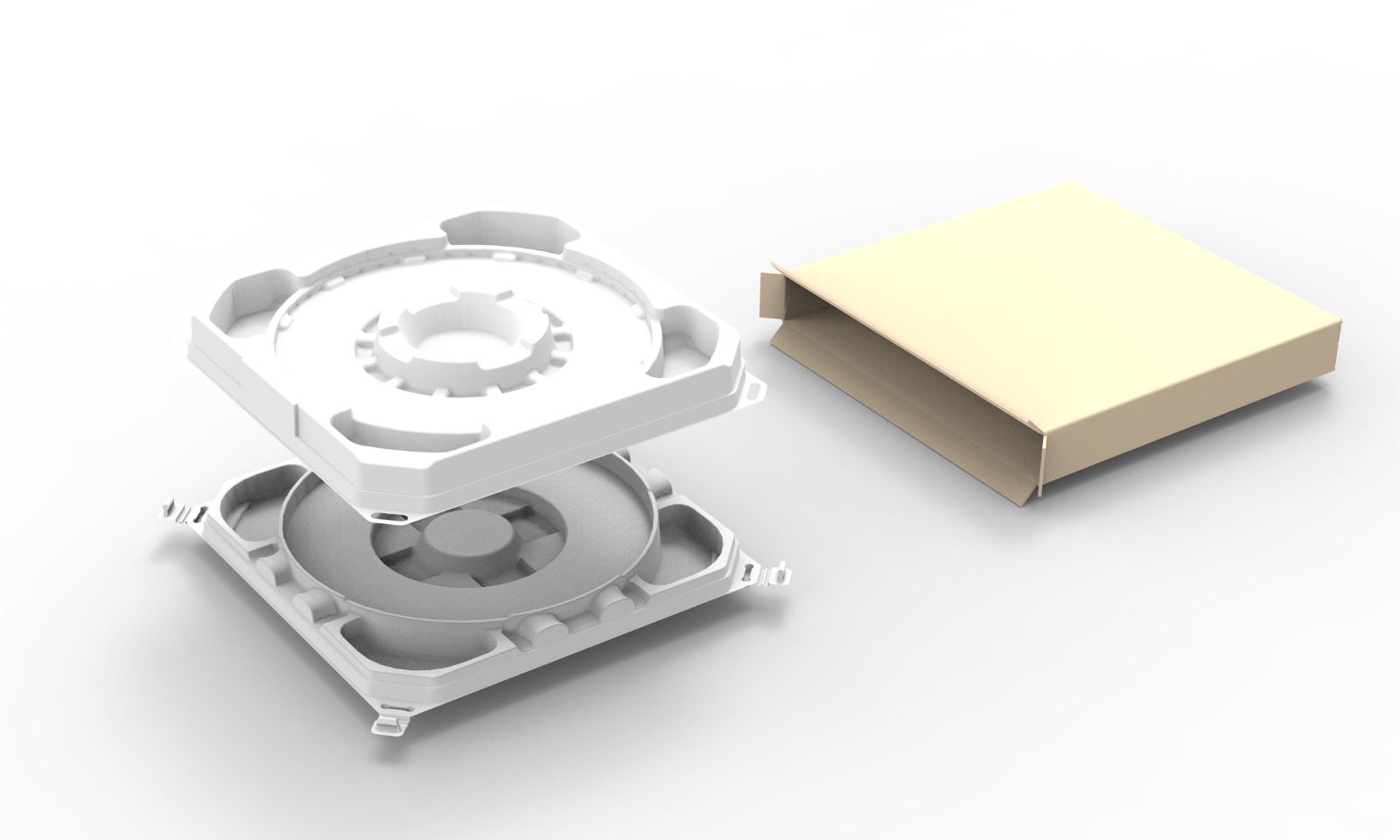

Die aus steifem, präzise geformtem Recycling-Kunststoff hergestellten Tiefzieheinsätze sind auf die exakte Geometrie jedes Bauteils zugeschnitten und gewährleisten einen passgenauen, stabilen Sitz bei der Handhabung und beim Langstreckentransport. Und die Vorteile liegen auf der Hand:

- Passgenauigkeit und Konsistenz verhindern Mikrobewegungen und Vibrationsschäden.

- Geringe Ausgasung und Reinraumtauglichkeit schützen empfindliche Komponenten.

- Wiederverwendbares und recycelbares Design unterstützt die Kreislauflogistik.

- Die Lebenszyklusdaten von Nefab zeigen eine erhebliche Emissionsreduzierung im Vergleich zu PE-Schaum.

Ob vollständig maßgeschneidert für einzigartige Komponenten oder standardisiert für weit verbreitete Halbleiterwerkzeuge – die thermogeformte Reflex-Polsterung bietet skalierbaren, leistungsstarken Schutz, der den Anforderungen von Fabrikbetrieben gerecht wird.

Eine ausgeklügelte Verpackungslösung mit thermogeformter Polsterung sichert eine hochreine keramische Halbleiterscheibe präzise und gewährleistet ihre Stabilität, Sauberkeit und ihren Schutz während des weltweiten Transports.

Standardisierung und zirkuläre Logistik

Viele Halbleiterbauteile werden gewartet oder aufgearbeitet und wiederverwendet. Ihre Verpackung sollte den gleichen Weg gehen. Dies unterstützt nicht nur die Nachhaltigkeitsziele des Unternehmens, sondern bietet auch greifbare betriebliche Vorteile:

- Geringere Gesamtbetriebskosten durch Wiederverwendung und weniger Abfall

- Hohe Sauberkeitsstandards werden durch validierte Reinigungszyklen aufrechterhalten

- Weniger Verpackungsformate und einfachere Annahmevorgänge

- Konsistente Leistung über alle Transportwege, Abfertiger und Standorte hinweg

Globale OEMs streben nach einer Harmonisierung der Verpackungen in verschiedenen Werken und bei verschiedenen Lieferanten. Mit thermogeformten Polstern können sie einmal validieren und überall einsetzen - ein entscheidender Vorteil für die Effizienz der globalen Lieferkette.

Vertrauen in jede Lieferung

Die Verpackung ist mehr als nur eine Schutzschicht, sie ist ein entscheidendes Bindeglied bei der Lieferung von Halbleitergeräten, die genau wie vorgesehen funktionieren. Durch Investitionen in den technischen Schutz können OEMs und Zulieferer die Präzision der Verpackung direkt in die Praxis umsetzen:

- Höhere Betriebszeit

- Schnellere Installation und Qualifizierung

- Verringerung von Abfall und Emissionen

- Konsistente, fabrikfertige Lieferung

In einer Branche, die sich durch Präzision auszeichnet, verdient die Verpackung dasselbe Maß an technischer Exzellenz, denn in der Halbleiterlogistik hört die Perfektion nicht an der Fabtür auf.

Wir sparen Ressourcen in den Lieferketten für eine bessere Zukunft.

Möchten Sie mehr erfahren?

KONTAKTIEREN SIE UNS

Kontaktieren Sie uns, um mehr über unsere intelligenten und nachhaltigen Lösungen zu erfahren.

MEHR ERFAHREN

Lösungen für die Halbleiterindustrie

Nachhaltiger Schutz für Ihre Anlagen

GreenCalc

Nefabs eigener zertifizierter Rechner misst und quantifiziert finanzielle und ökologische Einsparungen bei unseren Lösungen

Globales Angebot & lokale Dienstleistungen

Mit über 250 Ingenieuren an mehr als 38 Standorten, die in einem globalen Netzwerk zusammenarbeiten, können Sie bei Ihrem nächsten Verpackungsprojekt auf uns zählen.