Mesmo as menores vibrações ou choques durante o transporte podem causar danos microscópicos, levando a perda de rendimento, atrasos na qualificação ou tempo de inatividade dispendioso na fábrica. Para as equipas de garantia de qualidade, o desafio muitas vezes vai além da fabricação e inclui embalagem, logística e validação pós-envio.1.

É aí que as soluções de embalagem projetadas, como o amortecimento Reflex termoformado, fazem a diferença. Projetado para oferecer consistência e precisão, ele preserva o desempenho de componentes delicados em todas as etapas da cadeia de abastecimento, garantindo uma entrega sem defeitos e mantendo a integridade da qual a produção depende.

O impacto do risco de trânsito no desempenho da Fab

O percurso do equipamento e dos componentes de fabrico de semicondutores, desde o local de fabrico até à fábrica, está repleto de ameaças ocultas, que podem minar discretamente o desempenho muito antes de o equipamento ser ligado:

- Vibrações e choques podem causar microfissuras ou deformações2

- A descarga eletrostática (ESD) pode danificar componentes electrónicos sensíveis

- A contaminação por partículas leva a uma limpeza adicional antes da instalação

- As flutuações de temperatura podem afetar os materiais e os revestimentos

Cada um destes riscos pode causar consequências ocultas mas dispendiosas. As falhas nas embalagens podem não ser visíveis à primeira vista, mas os seus efeitos em cadeia são reais. Desde janelas de entrega perdidas e tempo de inatividade da produção até processos de instalação e requalificação prolongados. Quando um componente tem de ser substituído ou testado de novo, a logística urgente e o envio expedito acrescentam outra camada de despesas e atrasos.

Todas as fases da logística do equipamento de fabrico de semicondutores devem controlar a vibração, a ESD e a contaminação para manter o equipamento pronto a ser fabricado.

Porque é que a espuma já não é a solução perfeita para a logística de fabrico

Durante décadas, a espuma de polietileno (PE) tem sido o amortecedor padrão para componentes semicondutores. Mas, à medida que a indústria avança em direção a operações mais limpas e sustentáveis, as limitações da espuma são difíceis de ignorar. Para começar, o PE muitas vezes oferece um ajuste inconsistente, permitindo micromovimentos que levam a danos por vibração. É também um material descartável que é notoriamente difícil de reciclar, aumentando o desperdício e as emissões de carbono. Por fim, pode libertar partículas, criando encargos adicionais de limpeza dentro das fábricas.3

O compromisso do sector dos semicondutores com a precisão e a sustentabilidade exige materiais mais avançados. A embalagem, outrora uma reflexão tardia, deve agora corresponder ao mesmo rigor que os processos que protege.

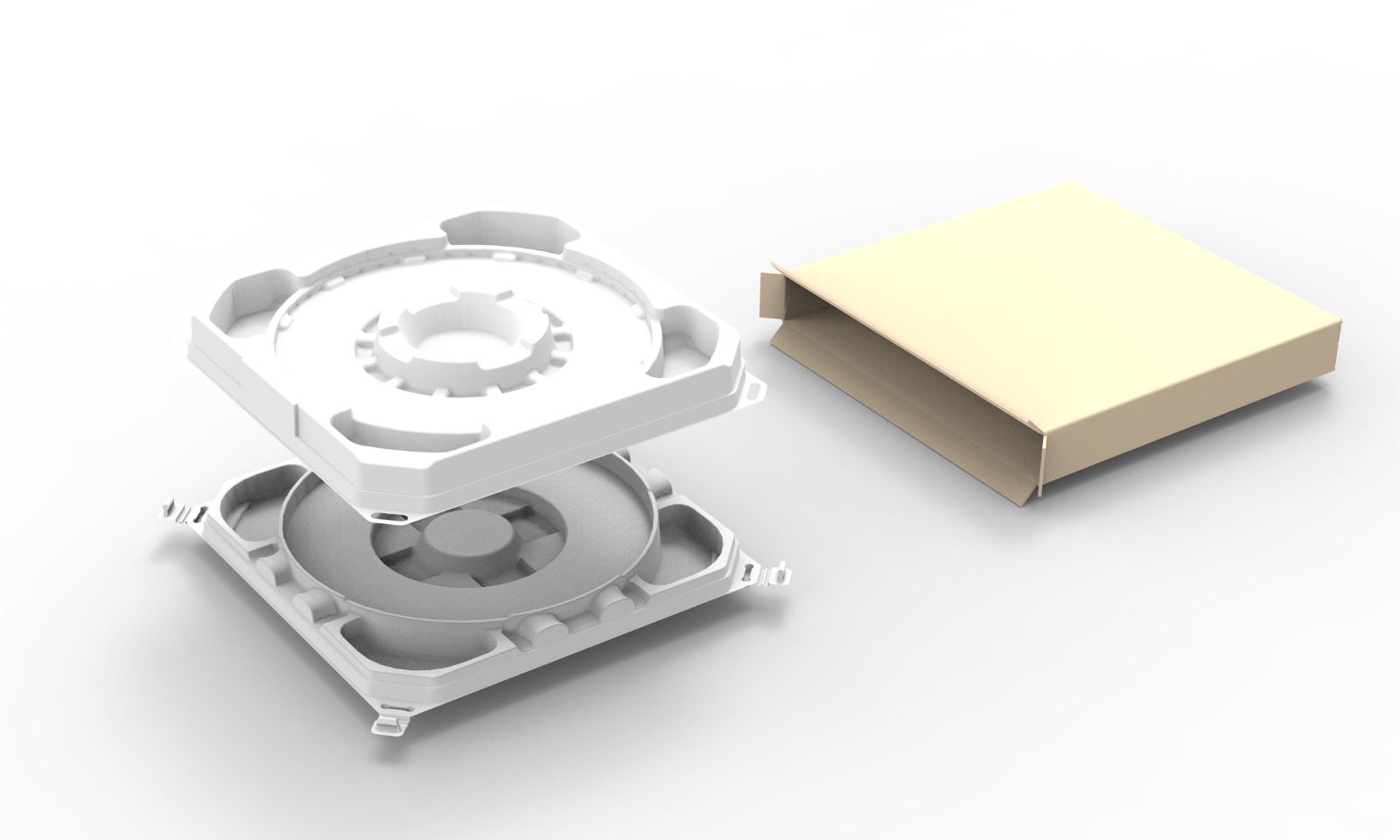

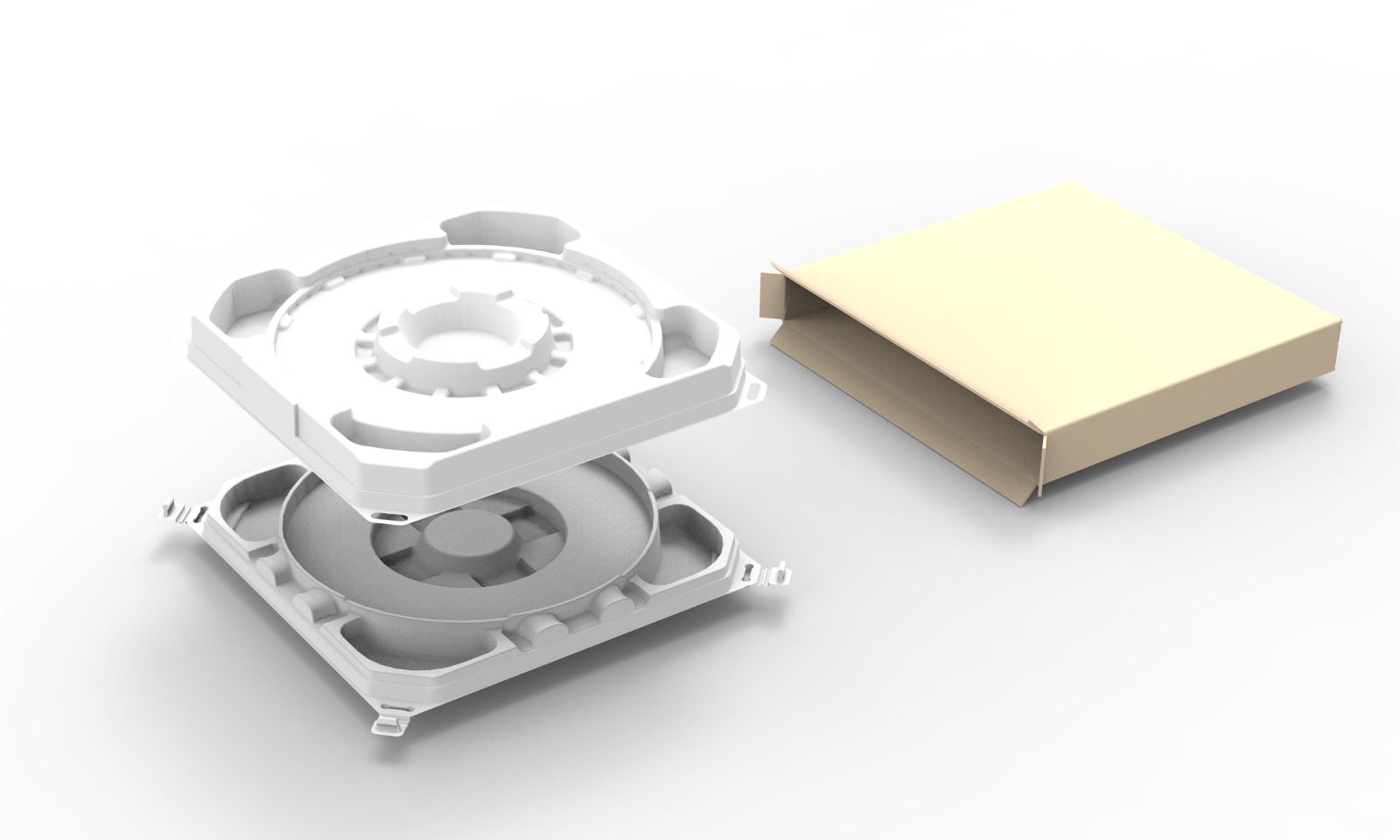

Almofadado Reflex termoformado: Proteção com precisão no design

O amortecimento termoformado Reflex está a remodelar a forma como os equipamentos sensíveis de fabrico de semicondutores se movimentam ao longo da cadeia de abastecimento.

Fabricadas a partir de plástico reciclado rígido e moldado com precisão, as inserções termoformadas são adaptadas à geometria exacta de cada componente, assegurando um ajuste confortável e estável durante o manuseamento e o transporte de longa distância. E as vantagens são evidentes:

- O ajuste de precisão e a consistência evitam micro-movimentos e danos por vibração.

- A baixa libertação de gases e a compatibilidade com salas limpas protegem os componentes sensíveis.

- A conceção reutilizável e reciclável apoia a logística circular.

- Os dados do ciclo de vida da Nefab mostram uma redução significativa das emissões em comparação com a espuma de PE.

Seja totalmente personalizado para componentes exclusivos ou padronizado para ferramentas semicondutoras amplamente utilizadas, o amortecimento termoformado Reflex oferece proteção escalável e de alto desempenho que atende às expectativas das operações de nível fabril.

Uma solução de embalagem concebida com amortecimento termoformado protege com precisão um disco semicondutor de cerâmica de elevada pureza, assegurando a sua estabilidade, limpeza e proteção durante o trânsito global.

Normalização e logística circular

Muitos componentes de semicondutores são reparados ou recondicionados e reutilizados. As suas embalagens devem seguir o mesmo caminho. Isto não só apoia os objectivos de sustentabilidade da empresa, como também proporciona benefícios operacionais tangíveis:

- Menor custo total de propriedade através da reutilização e da redução de resíduos

- Elevados padrões de limpeza mantidos através de ciclos de limpeza validados

- Menos formatos de embalagem e operações de receção mais simples

- Desempenho consistente em todas as rotas de expedição, manipuladores e locais

Com os OEMs globais a procurarem harmonizar as embalagens entre instalações e fornecedores, o amortecimento termoformado permite-lhes validar uma vez e implementar em todo o lado, uma vantagem fundamental para a eficiência da cadeia de fornecimento global.

Confiança de engenharia em cada remessa

A embalagem é mais do que uma camada protetora, é um elo crítico no fornecimento de equipamento de semicondutores que funciona exatamente como foi concebido. Ao investir em proteção concebida, os OEM e os fornecedores traduzem a precisão da embalagem diretamente em..:

- Maior tempo de atividade

- Instalação e qualificação mais rápidas

- Redução de resíduos e emissões

- Entrega consistente e pronta para fabricação

Numa indústria definida pela precisão, a embalagem merece o mesmo nível de excelência de engenharia, porque na logística de semicondutores, a perfeição não pára à porta da fábrica.

Poupamos recursos nas cadeias de abastecimento para um futuro melhor.

Quer saber mais?

ENTRAR EM CONTACTO

Contacte-nos para saber mais sobre as nossas soluções inteligentes e sustentáveis.

SAIBA MAIS

Soluções para a indústria de semicondutores

Proteção sustentável para o seu equipamento

GreenCalc

A calculadora certificada da Nefab mede e quantifica as poupanças financeiras e ambientais das nossas soluções

Fornecimento global e serviços locais

Com mais de 250 engenheiros em mais de 38 locais, a trabalhar em conjunto numa rede global, pode contar connosco para o seu próximo projeto de embalagem.