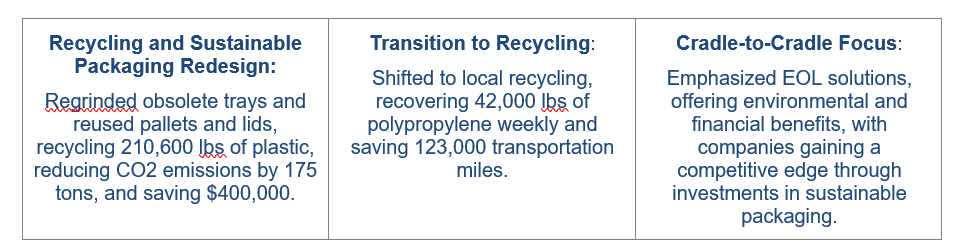

在某個專案中,回收了210,600磅的塑膠托盤,其中30-40%的回收材料被轉化為生產原料,成功減少175噸二氧化碳排放量並節省逾40萬美元。此外,透過重複使用塑膠托盤與蓋板,該原始設備製造商另節省8萬美元。 另一專案中,Nefab協助回收210萬磅聚丙烯樹脂,將其重新注入國內原料供應鏈,減少123,000英里運輸里程,並大幅削減1,006噸二氧化碳排放量。兩項專案均實現近50%成本節省,彰顯循環經濟實踐在財務效益與環境保護方面的雙重優勢。

背景

循環經濟:汽車產業中日益興起的趨勢

隨著全球汽車產能逐步提升,循環經濟已成為原始設備製造商的核心關注點,這股趨勢源於需求增長與塑料生產擴張帶來的環境衝擊。當企業優先考量降低環境足跡與減少廢棄物時,邁向永續發展的轉型已非可有可無,而是迫在眉睫的迫切需求。諸如設計可回收包裝等循環實踐正加速推行,各製造商正致力優化包裝設計以提升再利用與回收效能。

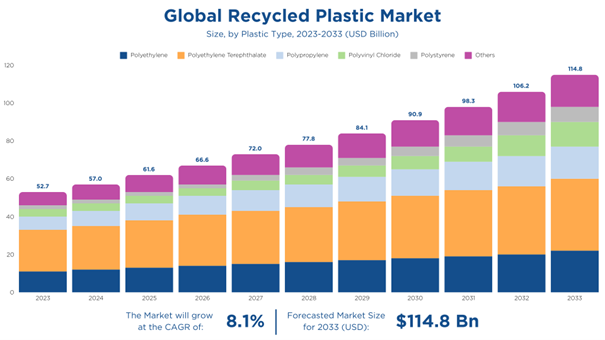

複合年增長率達8.1% 彰顯 塑膠循環經濟體系中存在的穩健長期增長機遇。

立法壓力與包裝供應商的角色

全球各國政府正加速推動減少塑膠廢棄物及鼓勵循環實踐的政策。美國透過基礎建設投資與補助計畫支持回收倡議,正逐步追趕全球法規步伐。 生產者延伸責任(EPR)政策正逐步落實,要求製造商確保產品與包裝在使用壽命結束時可回收。原始設備製造商(OEM)必須符合這些標準,方能避免罰款並達成永續發展目標。包裝供應商在支援OEM方面扮演關鍵角色,其提供的循環解決方案不僅供應再生材料,更確保包裝能有效重複使用或回收。

循環經濟的財務與環境效益

循環經濟倡議為汽車製造商帶來顯著財務效益。透過設計可重複使用與回收的包裝方案,製造商能降低對原生材料的依賴,從而實現大幅成本節約。生產過程中採用回收材料不僅降低原料成本,更能避免因包裝廢棄物產生的處理費用。此外,將包裝材料回收至生產原料管道,可顯著減少二氧化碳排放量,不僅助力全球永續發展,更能協助製造商達成淨零排放目標。

透過運用Nefab的產品生命週期GreenCalc,供應商可協助汽車製造商追蹤二氧化碳減排成效,確保其包裝方案同時符合環保目標與法規要求。此種整體性策略使原始設備製造商得以降低成本、提升回收率,並持續遵循不斷演進的法規,從而創造環境效益與財務收益的雙重效益。

GreenCalc:Nefab從設計到產品終止使用階段的全面性環境影響解決方案

現況

汽車產業的永續發展:整體性方法

汽車製造商日益意識到,亟需制定涵蓋整個供應鏈的全面永續發展策略,並著重強化數據蒐集能力。 企業不僅設定目標,更著重於制定材料回收方案。挑戰在於建立有效的回收體系,而非僅評估材料本身的環境影響。隨著製造商探索替代方案,決策重心正轉向基於詳盡碳足跡分析的明智抉擇。這種整體性方法使企業能評估材料從生產到終端處置的全生命週期環境影響,確保選擇最具永續性的解決方案。

定期進行品質檢查,以確保在使用再生材料時,結構完整性與尺寸精準度得以維持。

在支持客戶實踐循環經濟的過程中,我們不僅提供創新設計理念,更在可行情況下協助處理可重複使用的包裝。

目標

Nefab對永續包裝解決方案的承諾

Nefab 極度重視開發創新且永續的包裝解決方案,以優化供應鏈效能。多年來,該公司不僅擴充了全球包裝工程團隊的規模,更提升了團隊的專業技術水準。透過持續推進技術革新,並與頂尖原始設備製造商(OEM)採取協作模式,Nefab 致力設計能節約環境資源與財務成本的產品,同時與汽車產業不斷演進的永續發展目標保持同步。

與汽車製造商建立長期且具影響力的合作夥伴關係

數十年來,Nefab始終是頂尖汽車製造商值得信賴的夥伴,透過涵蓋供應鏈、物流及回收網絡的端到端解決方案,為其提供全球性支援。Nefab與合作夥伴共同成長,協助他們應對不斷變化的標準與法規,同時達成財務與環保目標。藉由提供諮詢與教育服務,Nefab確保客戶在永續發展領域保持領先地位。 公司強調善盡管理責任,將環境影響置於短期利潤之上,致力協助製造商做出兼顧企業獲利與地球福祉的明智決策。

憑藉數十年的專業經驗與循環思維:我們的銷售與設計團隊正引領包裝創新之路

解決方案

專案一:為頂尖汽車製造商回收與重新設計包裝

客戶因工程設計變更,面臨用於運輸電池單元的塑膠托盤問題。原有托盤因無法適應新型電池單元外形而失效。

包裝設計經重新實施後,原有托盤被新型解決方案取代。 關鍵創新在於採用標準化底座與蓋板設計的塑膠托盤,實現跨應用場景的長期重複使用。這些可重複利用的組件不僅應用於後續車隊,更轉作其他用途。

被淘汰的托盤經回收商粉碎後,材料重新融入新產品生產。此舉有效減少廢棄物並支持永續發展目標。

客戶承擔運輸費用。此流程共回收逾210,600磅塑料材料,大幅降低二氧化碳排放並創造顯著節省效益。

該專案成功減少175噸溫室氣體排放,節省6,883桶石油,並避免3,029立方碼廢棄物進入掩埋場。採用再生材料更創造逾32萬美元成本節省。

標準化的托盤與蓋板尺寸確保其可跨車隊重複使用,透過再利用包裝組件而非購置新品,節省逾8萬美元。此舉強化了「可回收性設計」的價值,並彰顯循環實踐在汽車產業的重要性。

運用視覺系統技術,確保卓越品質與一致性,無論設計複雜程度如何

循環經濟與機械再生塑料的真正優勢,在於其能夠被反覆重塑為新產品,擁有無窮無盡的潛力。

專案二:協助領先汽車製造商從焚化轉向回收

該客戶長期使用一次性包裝,使用後即進行焚化處理,此做法引發環境疑慮。該包裝主要由聚丙烯(PP)與瓦楞材質製成,原料來自亞洲地區,因缺乏可行的回收方案,最終被送往焚化廠進行能源回收。

廢棄物轉能源焚化不僅成本高昂,更應視為最後手段——唯有在徹底探索所有其他可行的真正回收方案後,才應考慮採用此方式。

透過尋覓本地回收商,實施了全新的回收策略,大幅縮短運輸距離並降低相關成本。此變革為機械回收開闢明確途徑,以更永續的解決方案取代焚化處理。

選擇距離僅三小時車程的回收商後,客戶節省了123,000英里的運輸里程,大幅減少二氧化碳排放量。 每車次貨運成本從1,250美元降至500美元,並免除廢棄物轉能源的環境影響費。

每週回收逾42,000磅聚丙烯,重新注入國內原料供應鏈。此舉不僅達成回收目標,更為其他製造商創造了消費後材料供應源。

從廢棄物轉化能源轉向全面回收,使環境影響從最惡劣的結果(焚化)轉變為最佳結果(回收),標誌著客戶的重要成就。

包裝重新設計亦邁向單一材質方向,採用硬質塑料打造完全可回收方案,進一步降低環境足跡。此新概念免除重新包裝流程,削減人力與倉儲成本。轉向機械回收模式在永續性與成本效益方面皆獲勝出,確保包裝組件得以完全回收再利用。

創造優質再生原料,簡化重新整合流程,並在國內管道中實現價值最大化

負責任回收與包裝終端處理的未來

在Nefab與PolyFlex——Nefab集團旗下企業,我們引領負責任的回收與產品終止使用(EOL)解決方案,確保採取「從搖籃到搖籃」的理念,讓材料持續循環利用而非成為廢棄物。我們致力協助企業從產品創造到回收階段,最大化永續實踐的財務效益與環境效益。

隨著終止生命週期(EOL)支援需求增長,投資此類解決方案的企業正提升效率、降低成本並建立信任。領先的汽車製造商已搶佔先機,其他業者則面臨落後風險。

與Nefab及PoyFlex(Nefab集團旗下品牌)建立合作夥伴關係,可確保包裝設備在生命週期結束時仍持續創造價值,同時實現財務節約與環境效益的雙重優化。邁向負責任的回收已非可有可無的選擇——這是企業維持長期競爭力與永續發展的關鍵步驟。讓我們協助您引領永續發展之路。

我們相信,擁抱「為可回收性而設計」的理念不僅是選擇,更是對客戶與環境的責任。

理查德·德姆科,PolyFlex永續發展總監(隸屬Nefab集團):「這些專案完美展現了永續發展如何同時創造環境效益與財務收益。透過GreenCalc 進度,我們成功最大化材料回收與再利用率,將昔日視為廢棄物的資源轉化為寶貴資產。 我們著重重新設計包裝以提升可回收性與可重複使用性,不僅支持客戶的永續發展目標,更創造長期成本效益。這有力地提醒我們:透過正確策略,回收與再利用能為客戶與環境將挑戰轉化為契機。」