Utfordringen: Forbedring av eldre emballasje

I bransjer der presisjon og renslighet er avgjørende, er emballasje ofte en kompleks, men kritisk komponent. Kundens eksisterende design var avhengig av store, solide skuminnlegg – ofte kalt «kistelignende» emballasje – for å sikre produktene sine.

Selv om denne tilnærmingen tilsynelatende enkel, bød den på flere underliggende utfordringer:

- Høyt materialforbruk: Designet krevde et betydelig volum av skum, noe som førte til økte materialkostnader.

- Økt avfall: Mer materialbruk fører direkte til mer avfall på slutten av emballasjens livssyklus.

- Større CO₂-avtrykk: Produksjon og transport av store materialer bidro til en høyere miljøpåvirkning.

- Ineffektiv logistikk: Den tunge og store emballasjen økte volumvekten, noe som økte fraktkostnadene og gjorde håndteringen mer tungvint.

Målet var klart: å utvikle en enveis, renromskompatibel løsning som opprettholdt høye beskyttelsesstandarder, men gjorde det på en smartere og mer ressurseffektiv måte.

Nefabs løsning: Ingeniøreffektivitet i design

Vårt kjerneprinsipp er at optimalisering bør være integrert i alle aspekter av et prosjekt, fra materialer og produksjon til logistikk. Vi tok fatt på denne utfordringen ved å bevege oss bort fra den råstyrkebeskyttelsen som finnes i «kistelignende» innsatser og mot et mer intelligent og strømlinjeformet design.

Den nye løsningen fokuserte på flere viktige forbedringer:

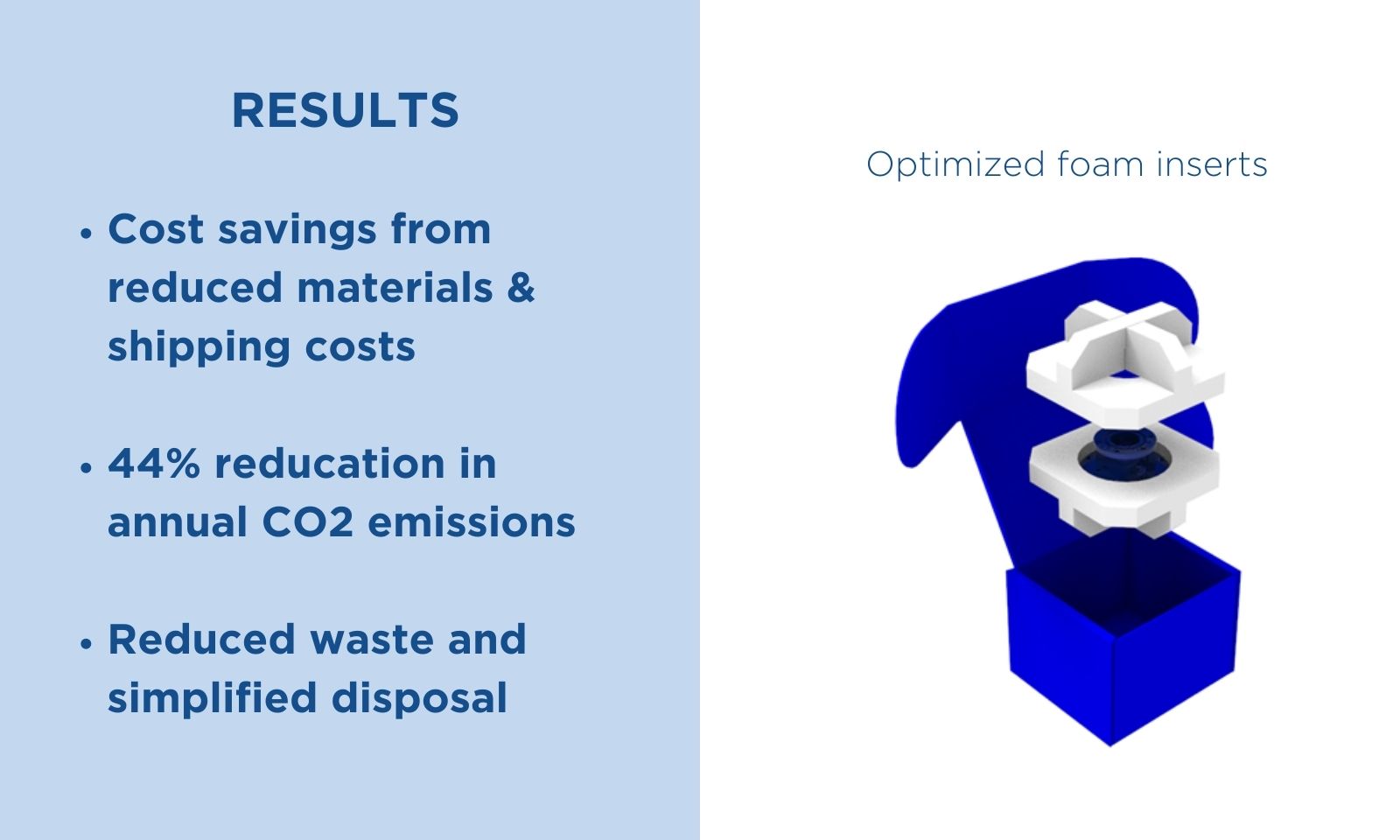

- Strategisk materialreduksjon: I stedet for å fylle tomrom med skum, utviklet vi en løsning som bruker presist plasserte støtter og puter . Dette ga samme beskyttelsesnivå samtidig som det reduserte mengden materiale som trengs drastisk.

- Designforenkling: Hele emballasjekonstruksjonen ble revurdert for å fjerne unødvendige komponenter og forenkle strukturen. Dette gjorde pakke- og utpakkingsprosessen enklere for operatørene.

- Optimalisering av volumetrisk vekt: Ved å redusere emballasjens totale størrelse og vekt, har vi redusert den volumetriske vekten. Dette adresserer direkte de høye fraktkostnadene, spesielt for sensitive komponenter som krever forsiktig håndtering.

Resultatet var en enveis, renromskompatibel løsning som oppfyller alle beskyttelseskrav uten den ekstra bagasjen fra den tidligere designen.